在電商訂單量以年均20%速度增長、消費者對配送時效要求提升至“小時級”的今天,物流分揀線已從幕后走向臺前,成為支撐全球供應鏈高效運轉的“黃金動脈”。這條由機械、算法與數據編織的“隱形傳送帶”,正以每小時數萬件的吞吐能力,重新定義著“快”與“準”的邊界。

效率革命:從“人海戰術”到“秒級響應”

傳統人工分揀模式下,一名熟練工人每小時僅能處理200-300件包裹,且錯誤率高達3%-5%。而現代物流分揀線通過自動化技術,將效率提升至“秒級”維度:

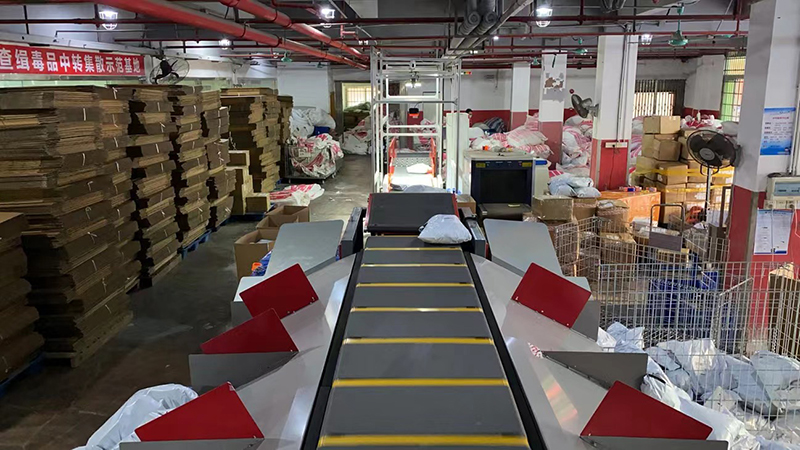

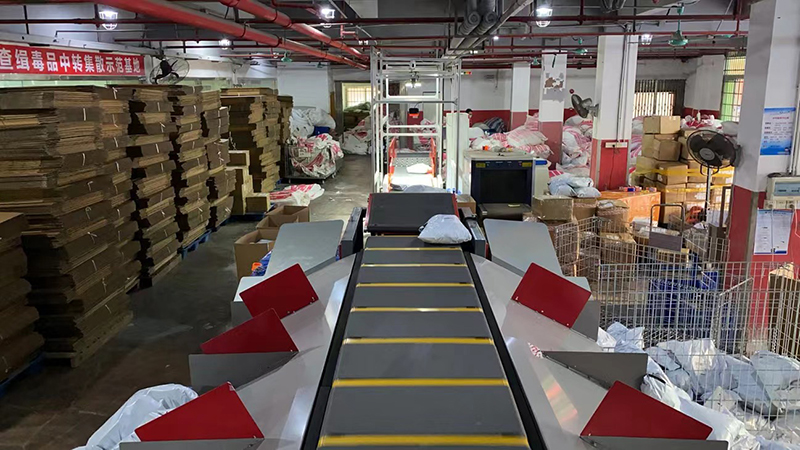

- 交叉帶分揀機:以京東“亞洲一號”智能倉為例,其交叉帶分揀機每秒可處理1.2件包裹,單日處理量突破百萬級。包裹在傳送帶上以3米/秒的速度飛馳,通過條形碼掃描與RFID識別,0.1秒內完成目的地匹配;

- 滑塊式分揀機:適用于小件商品(如圖書、日用品),通過滑塊在傳送帶側面的橫向移動,將包裹精準推入對應分揀格口,每小時處理量達8000-12000件;

- AGV機器人集群:在菜鳥無錫智能倉,200臺AGV機器人組成“移動分揀陣列”,通過激光導航與集群調度算法,自動搬運貨架至分揀工作站,實現“貨到人”分揀,效率較傳統模式提升3倍。

精準控制:毫米級誤差的“技術護城河”

物流分揀線的核心競爭力在于“精準”。以醫藥冷鏈分揀為例,系統需同時滿足溫度控制(2-8℃)、輕拿輕放(沖擊力<5g)與零錯分三大要求。其技術實現路徑包括:

- 多模態感知:融合條形碼、RFID、機器視覺與重量傳感器,即使包裹標簽破損,仍能通過AI視覺識別商品外觀特征,結合重量數據交叉驗證目的地;

- 動態路徑規劃:采用Dijkstra算法實時計算最優分揀路徑,避免通道擁堵。在“雙十一”峰值期間,系統可自動增加熱門區域分揀通道,確保每小時處理量穩定在10萬件以上;

- 柔性分揀技術:針對易碎品(如玻璃制品),氣墊分揀裝置通過空氣懸浮技術減少沖擊力;針對異形件(如樂器),3D視覺機械臂可自動識別包裹輪廓,調整抓取力度與角度,將破損率降至0.1%以下。

場景適配:從“通用方案”到“行業定制”

現代物流分揀線已形成“標準化模塊+行業定制”的靈活架構:

- 電商場景:以“快進快出”為核心,采用交叉帶分揀機+自動供包系統,實現小件包裹的極速分揀。例如,唯品會華中倉通過此模式,將訂單處理時效從8小時壓縮至2小時;

- 制造業物流:海爾沈陽冰箱工廠部署重力自驅動滑槽分揀線,結合MES系統(制造執行系統),實現零部件從入庫到產線的精準配送,使生產線換型時間從2小時縮短至15分鐘;

- 跨境物流:DHL香港樞紐采用六面掃描分揀機,可同時讀取包裹六個面的條形碼,適應國際包裹標簽位置不確定的特點,通關效率提升40%。

綠色轉型:效率與可持續的“雙贏”

物流分揀線的演進正從“單一效率”轉向“全生命周期可持續性”:

- 能源優化:中通快遞上海樞紐通過變頻驅動技術,使分揀線能耗降低18%,年節省電費超200萬元;

- 材料循環:申通快遞采用可回收鋁合金框架的分揀設備,單臺設備生命周期內減少碳排放30%;

- 零碳實踐:京東“亞洲一號”北京倉部署光伏發電系統,為分揀線提供15%的綠色電力,年減碳量相當于種植1.2萬棵樹。

未來展望:從“自動化”到“自進化”

隨著5G、數字孿生與AI大模型的融合,物流分揀線正向“自感知、自決策、自優化”的下一代系統演進。例如,遷移科技推出的3D視覺機械臂引導系統,支持企業通過拖拽式界面快速搭建分揀流程,2小時內完成應用部署;而DHL的預測性維護系統,可通過傳感器實時監測設備振動、溫度等參數,提前72小時預測故障,將停機時間減少80%。

物流分揀線的進化史,是一部從“人力密集”到“技術密集”的變革史。它以數據為紐帶,將倉儲、運輸、配送等環節無縫銜接,推動物流業從“規模驅動”轉向“價值驅動”。在這條永不停歇的“黃金動脈”上,每一件包裹的飛速流轉,都在書寫著現代供應鏈的效率傳奇。